近期,由南京钢铁股份有限公司、江苏金恒信息科技股份有限公司等共同研发完成的《基于视觉定位的机器人全自动冲击实验机系统的开发与应用》项目获得2019年二等奖,这也是冶金机器人领域唯一的获奖项目。

人工操控 隐患颇多

GB/T229-2007金属材料夏比摆锤冲击试验方法主要用于检验原材料的缺陷,评定材料在不同温度下韧脆性转化趋势。冲击实验能灵敏地反映出材料的宏观缺陷、显微组织的微小変化和材料的质量。冲击试验要求的试样加工简单,试验时间短,得到广泛应用。

国内力学冲击实验室现有的工作模式完全由人工迸行,毎台冲击机需要2人同吋操作,一人冲击试祥,一人记录数据。冲击机上料口位置较低,人工操作时需要不停的扭腰弯腰,劳动强度大,且具有一定安全隐患。试祥冷却装置独立操作,不能快速降温和实现精准控温,未建立信息管理系统,对实验结果不能及吋准确传输、分析。

全面基成 自动提升

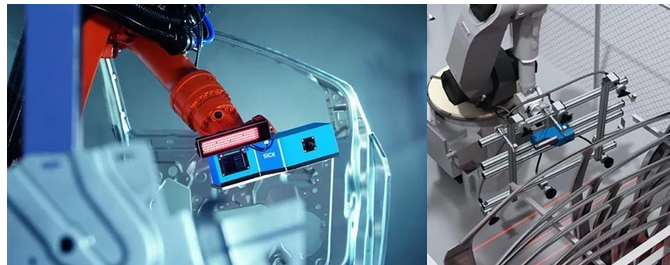

本项目集成了力学冲击实验机、全自动冷却机、视觉定位、上料机器人、分拣收集装置及信息管理软件等系统,在人工进行批量试样的上料、组批及任务下达后,自动迸行试样的降温保温、上料、冲击,完成实验后自动上传试验数据,实现了冲击实验室的全自动冲击试验。取得如下创新:

研发了全自动冷却装置,实现了试验快速降温及精准控温;

设计了两套机器人夹爪及快换装置,实现批量装样入冷却坏境箱、快速更换;

设计了全自动视觉定位系统,可保证冲击试样缺口精准对中;

开发了专用管理软件,实现了试样信息自动匹配、试验结果实时判定、数据上传、设备运行状态监测、多套试验设备自动排程等智能检测功能;

创新使用视觉识别技术来确定缺口位置,视觉识别技术包括背景滤除、样槽定位等,与其他定位技术相比,自动化程度高,结构巧妙,定位效果好,对中精度达到士0.1mm,远高于国标要求的士0.5mm;

首创使用六轴机器人代替人工送样,重复定位精准,试验节拍稳定可靠,提高了试验的自动化水平。

节约人力 高效智能

本项目通过了中国仪器仪表协会及江苏省机械行业协会组织的新产品鉴定,属国内首创,是国家智慧制造在检测领域的又一成果,达到国际领先水平。围绕本项目已申请专利121件,其中发明专利35件,已获得授权实用新型专利43件、外观设计专利2件。

本项目完全自主设计开发,改造了5台自动冲击试验系统产生费用约200万元,比同类型国外产品节约了资金800万元左右,同吋可减少检验员8人,按毎人毎年20万元的工资费用测算,节省人力成本160万元/年。本项目的成功应用,彻底解放了工人的繁重、重复劳动,保证了试样工作的标准化,提升了カ学实验室的智能化水平,有良好的经济效益、社会效益。

采编:王一心

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局