日前,烯碳铝合金锭坯从上海烯碳金属基复合材料工程中心的生产线上成功下线。这一堪称“王牌”的铝合金解决了传统铝合金刚度不强的问题,有助于我国航空、高铁、汽车等高端制造领域步入轻量化时代。

随着低碳、绿色、节能、减排的理念深入人心,轻量化成为高端制造领域必然的发展方向。而铝合金以其低密度、高比强、易加工成形得到越来越广的应用,飞机、高铁等纷纷穿上了铝合金“外衣”,如国产大飞机C919就用铝锂合金为自身减重,铝锂合金在机体结构的占比达到7.4%。

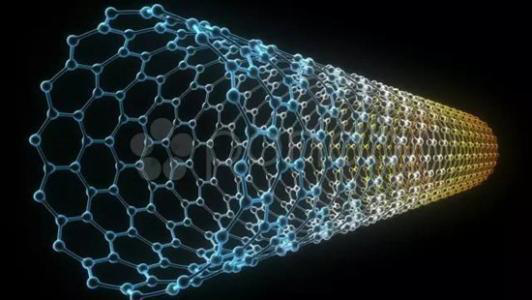

“衣服”轻则轻矣,却存在容易变形的弊端,究其原因,是铝合金的刚度不够。工业界通过添加各种材料来补足强度,铝锂合金、铝陶合金都是发展方向,其中加入碳纳米管、石墨烯等新型增强相形成铝基复合材料更被普遍看好。

上海交通大学材料科学与工程学院张荻教授表示,碳纳米管及石墨烯具有卓越的力学性能,其密度只有钢材的1/6,强度却超过钢材的100倍,刚度与自然界中最硬的天然金刚石接近。只要有少量的碳纳米管及石墨烯被均匀分散到铝合金基体中,就能部分取代昂贵的合金元素,还能在保持铝合金良好的加工性能基础上极大提高其强度、刚度等力学性能。

前景虽好,这一技术路线却迟迟不见进展。早在1997年,日本科学家就开始了碳纳米管增强铝基复合材料的研究,但近十年均收效甚微。对此,张荻教授表示:“碳纳米管的直径不及头发丝的千分之一,石墨烯的厚度更是不到头发丝的十万分之一,要把它们一根根在铝合金中分散开来又不被损伤破坏,着实困难。”

贝壳“珍珠母”的叠层结构给了他灵感,最终开发出“微纳叠片粉末冶金”这一独创的仿生复合技术:先将铝制成微纳片状粉末,再与碳纳米管和石墨烯在微观尺度下均匀复合成为“砖”,然后通过工艺控制,像垒墙一样形成“砖砌式”叠层结构的烯碳铝基复合材料。

实验室的成果最终是要被转化为生产力的,烯碳铝基复合材料在上海烯碳金属基复合材料工程中心,开始了产品中试。截至目前,工程中心已经形成年产能20吨的中试产线,可制备单重达 0.5吨的锭坯,并研发出中强、高强、超高强等系列高模量烯碳铝合金。

张荻教授表示,烯碳铝合金从技术制备到生产设备具有完整的知识产权,替代现役铝合金构件预期减重可达10%-30%,轻量化效益十分显著。其综合性能已达到国际领先水平,在航天航空、国防装备、交通运输与电子通讯等结构轻量化领域都具有广阔的应用前景。

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局