张振民,1938年4月出生于河南省荥阳市。主要从事有色冶金炉研究与设计,主持并亲自参与开发设计了用于铜、铅、锌、镍有色金属冶炼的反射炉、电炉、闪速炉、吹炼炉等数十台大型冶金炉,解决了多种冶金炉的炉寿命短等一系列技术难题,为主设计出我国第一台用于工业生产的氧气斜吹旋转转炉,为我国有色金属冶金炉大型化、现代化、为我国有色金属冶炼技术的发展做出了重要贡献。

深入现场,亲自考察,解决熔炼反射炉寿命难题

20世纪60年代初投产的大冶冶炼厂195m2熔炼反射炉是当时我国主要的一台大型炼铜炉。但结构上存在一些问题:炉底寿命短,2-3年就要大修一次;炉顶寿命更短,一般只有半年左右;炉寿短,不仅严重影响产能,而且对安全生产也是很大的威胁。

1965年决定对该反射炉进行大修,张振民负责大修设计和施工服务,他深入现场,同其他技术人员一道冒着刚停炉的高温,对损坏的炉底进行损坏情况的测量,取样分析。经过深入研究,认为原来的石英砂烧结的酸性炉底,不能满足铜冶炼工艺的要求。提出用镁砂烧结的碱性炉底取代原石英砂烧结炉底的方案,吸取昆明冶炼厂小反射炉的经验,完成了195m2反射炉镁铁烧结炉底的设计并实施。实践证明,镁砂加适量铁粉捣打经高温烧结而形成的整体镁铁炉底非常成功,完全满足工艺要求,成为了永久性炉底,炉体寿命得以解决。此技术之后推广到了白银、山达克(巴基斯坦)、来宾等熔炼反射炉上。大型反射炉第二大寿命问题是炉顶寿命短,张振民经过调查研究,吸取炼钢平炉吊挂炉顶的经验,为反射炉设计了独特的吊挂止推式砖拱炉顶,使炉顶寿命由半年左右提高到了一年以上。以上两个难题的解决后,使熔炼反射炉成为了一个安全、长寿的冶金炉。

我国传统火法炼铜工艺所用的卧式转炉也有着炉寿短的缺点,且炉口漏风严重,烟气中SO2浓度低,影响制酸,污染环境。张振民考察后,设计了新转炉卧式转炉(P-S转炉)及其配套的常压汽化密封烟罩、环保烟罩,炉口的漏风率由原来的100~200%降到了约60%,寿命也获得了极大地延长。而且这种密封烟罩技术之后又移植到了大冶引进的诺兰达炉上,也取得了非常满意的效果,其技术指标优于国外的烟罩。

不久于1968年我国自行设计的国内第一台16500kVA炼镍矿热电炉在金川投产建成后同样出现了漏炉事故,严重影响电炉的产能和安全,也大大缩短了电炉寿命。

张振民深入现场调查研究,发现漏炉的主要原因是电炉炉底砖体结构不合理,炉底垫层只用素耐火混凝土,且拱脚处为通缝砌筑,致使开裂严重,因此提出了新的炉底结构方案。一是将用耐火混凝土整浇的炉底垫层(底座)改为平砌粘土砖。这就大大增加了炉底的整体性,并提出湿砌的粘土砖须烘干后才允许砌筑其上面的镁砖的技术要求;二是在炉墙和炉底交界处采用大砖压砌的拱脚结构;三是将其设计压力由原来的2.1kg/cm2提高到了4kg/cm2以上。解决分析计算认定的砖体夹紧力偏小问题。上述措施在金川、吉镍等矿热电炉上都已采用,效果显著,解决了漏炉的问题。吉镍125000kVA炼镍电炉第一炉期开了15年。

分析研究,严谨验证,开发设计新型高效的矿热电炉

16500kVA炼镍矿热电炉在解决了漏炉事故后,张振明并不满足仅仅解决电炉寿命问题。他一鼓作气,根据现场考察的资料,认真分析后从多方面下手,来提高电路的效率。

首先,提高渣口高度,降低渣含镍,提高资源回收率。在冶金炉渣熔炼过程中,不同高度渣层的渣含铜和镍不同,放渣口应设在渣含金属最低的高度上。20世纪70年代,张振民同金川的同志一道,对金川炼镍电炉渣层含镍进行取样分析,结果表明原来的渣口高度1300mm设低了,将其提高到了1550mm。平均渣含镍由原来的0.18%降到了0.16%以下,仅此一项简单的措施一年就可以多回收镍50-60吨。

其次,张振民同其他同志一道,消化吸收闪速炉技术,创新设计了整体弹性骨架结构用于电炉,可保证电炉炉体夹持力均匀,保证了炉体的均匀膨胀,大大提高了炉体的稳定性和可靠性。整体弹性骨架使用效果很好,已成为ENFI大中型电炉优选的骨架结构。

最后,合理水冷技术的应用。渣贫化电炉的难题就是渣线处砖体受高温熔渣腐蚀和冲刷,损坏快,炉体寿命只有3-6个月。张振民提出用水冷解决此问题。在5000kVA镍渣贫化电炉上设计了砌入渣线砖体中的铜块水套,将炉寿提高到了2年以上。上世纪70年代有色炉炉衬采用水套冷却,在国内尚属首次。

于上世纪80年代,随着先进的闪速炉技术的引进张振民等又将闪速炉用的立体式冷却炉衬技术移植到了电炉上。设计了不同形式的铜板钻孔水套、埋铜管紫铜铸造水套都取得了成功,并取代了进口产品。

与此同时,他开始了电极柱技术的创新并不断完善。电极柱是电炉的重要部件,电能通过电极柱导入炉内进行熔化冶炼。在冶炼过程中电极需上下运动,调节电流大小,保持功率稳定。之前我国电炉电极柱技术很落后,电极升降采用卷扬机,电极压放是钢带吊挂式,导电装置是悬吊的裸铜线,电极柱升降压放都是人工操作。这种电极柱功率受到限制,电极事故多,安全性差,电耗大。

几十年来,张振民参加并组织同事一起完成几十台电炉的设计,对电极柱结构进行了大量的研究,吸收国内外电炉的先进技术,总结生产实践经验,开发设计新电极柱。到目前已形成了ENFI独特的电极柱结构,电极升降与压放采用液压传动,自动或程序操作;导电装置采用铜管固定集电环—软铜带—移动集电环—导电铜带—铜瓦—电极系统。导电系统压降损失小,功率因数高。这种电极柱结构相对简单,维护量小,电极事故少,安全可靠,电损耗小,大大提高了电炉的操作时率和供电效率,电炉的产能提高,产品单位能耗降低。这种电极柱的先进性得到了国内外同行的认同。

近年来,张振民组织并亲自参与开发设计了大直径石墨电极不停电自动压放装置,提高了电炉操作时率和电炉操作的安全性。该装置获得了发明专利。

学术生涯上的攀登脚步,永不停息

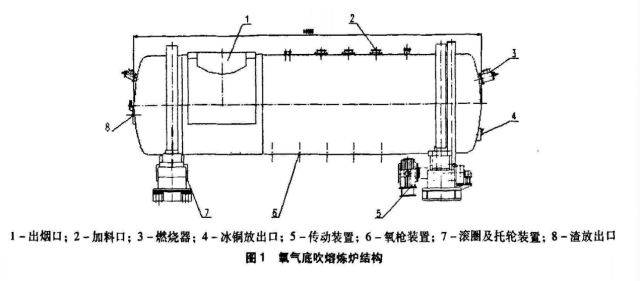

在几十年的工作中,曾经担任设计、审核的主要冶金炉有195m2铜熔炼反射炉、8.6 m2炼铅鼓风炉、大功率炼镍矿热电炉和渣贫化电炉、大型炼镍(炼铜)合成式闪速炉、40m2浆式进料金精矿沸腾焙烧炉、109m2锌精矿沸腾焙烧炉。消化引进技术,并不断总结经验,主持设计了φ4.8×18m诺兰达炼铜炉、φ4.4×13m富氧顶吹炼铜炉、φ5×16.5m富氧顶吹镍熔炼炉。近几年来参与了氧气底吹炼铅、炼铜新工艺的研究,和同事一道自主开发设计了φ3.8×11.5m氧气底吹炼铅炉、φ4.4×16.5m氧气底吹炼铜炉等新型冶金炉。上述冶金炉多为国内最新最大的有色冶金炉,达到了国内领先水平,并进入了世界先进行列。

这些大型、现代化炉子的建成投产大大提高了我国有色冶金炉的技术水平,在有色金属冶炼中发挥了重要作用,收到了很好的经济效益和社会效益。曾获得国家优秀设计金奖一项、部级优秀设计一等奖三项、部级科技进步一等奖两项、二等奖两项。多项技术获得国家专利。

采编/小石头

推荐阅读

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局