日前,神东煤炭集团发布了首创的“基于精确三维地质模型和扫描构建工作面绝对坐标数字模型的自主智能割煤技术”。该技术解决了长期困扰智能化开采的煤岩无法识别的难题,通过预知煤层变化趋势,识别出工作面当前精确坐标信息,实现了沿煤层的自主割煤,将自动化工作面技术从“记忆割煤、远程干预”升级成“自主割煤为主、远程干预为辅”。

据介绍,国内外煤炭行业多年来一直致力于研究煤矿综采工作面少人化和无人化,但受煤层赋存变化大、探测手段少、物探精确低,尤其是煤岩识别技术长期无突破,导致无法精确预测推进方向煤层情况,综采自动化只能局限在记忆割煤的技术上,十多年来没有实质性进步。

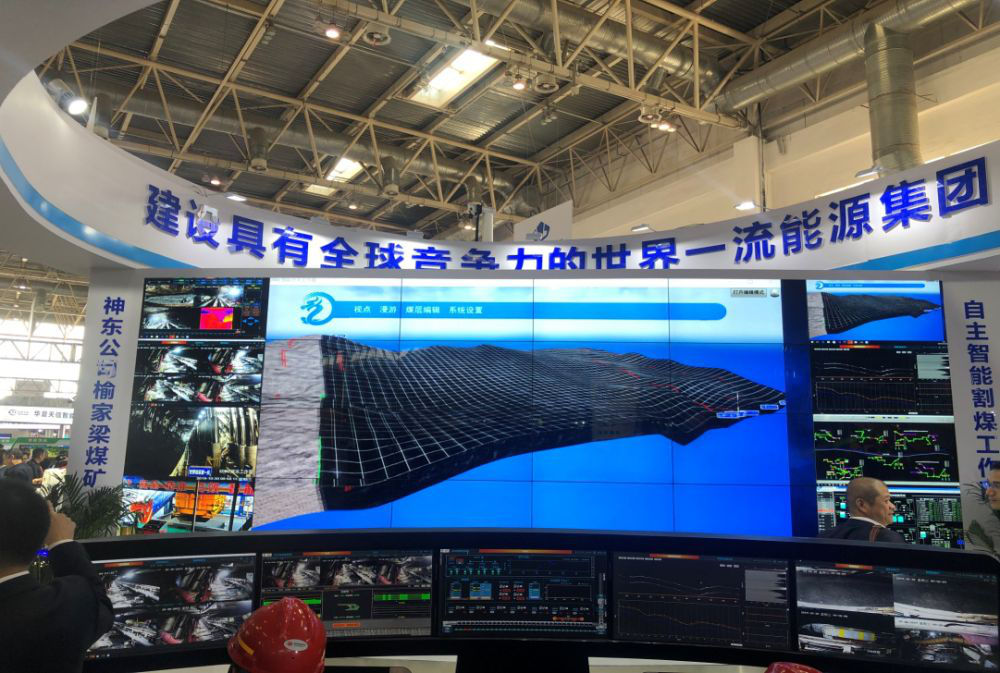

2018年9月,神东煤炭集团公司在充分总结多年综采自动化基础上,开创性的提出了“基于精确三维地质模型和扫描构建工作面绝对坐标数字模型的自主智能割煤技术”,并在榆家梁煤矿43101工作面开始调试。在一年的探索和实践中,他们共摸索出了六大创新点,支撑榆家梁煤矿43101薄煤层工作面基本实现预期目标:

一是构建可动态自优化的工作面精确三维地质模型。神东煤炭集团首次使用定向钻孔勘探工作面的顶底板煤岩分界线技术,解决了工作面勘探难题,实测精度达到0.3米。每天测量一次工作面顶底板数据,通过将上述2个实测数据导入系统,自动对三维初始模型进行动态优化,生成精确三维地质模型,精度达到0.3米,在当前工作面10米范围内精度为0.2米,实现了工作面煤层预知。

二是研发了三维激光扫描机器人。引进了先进的激光扫描和惯性导航技术,研制了轨道机器人,对综采工作面进行三维扫描,建立工作面数字模型。激光扫描机器人以刮板运输机电缆槽为轨道,最大巡检速度每分钟60米,10分钟内可完成全工作面的扫描。然后结合导入的绝对坐标,构建出工作面实际数字模型,实测精度为0.2米。

三是建立综采工作面绝对坐标系。利用高精度激光扫描技术,把两顺槽导向点坐标信息自动识别出来,用点对点传导的方式把绝对坐标引入工作面,为工作面实际数字模型与三维地质模型对比提供了技术基础。

四是首创采煤机自主智能割煤新工艺。通过对比工作面三维地质模型和实际数字模型,在综合分析煤层变化趋势、工作面平直度、当前割顶底情况、采煤机运行等数据基础上,通过优化算法制定未来10刀的割煤策略,给出采煤机下一刀滚筒调整曲线,以实现自主智能割煤。

五是研制了工作面巡检机器人。巡检机器人搭载红外及可见光双视摄像仪、拾音器,代替人的“眼、耳、皮肤”,自动识别工作面设备发热、异响等问题,平时定速巡航,异常情况下人工远程控制,实现“代人巡查”。

六是研制了采煤机电缆自动拖拽装置。薄煤层采煤机电缆多层叠加的问题长期制约着自动化运行,该设备实现了电缆随采煤机牵引方向、速度自动收放控制,避免多层叠加,实现了自动化控制。

目前榆家梁煤矿43101工作面支架自动化率提高到90%以上,采煤机干预频次降到每分钟2次,实现了工作面无人跟机自主割煤。神东煤炭集团机电管理部经理贺海涛表示,该技术还需进行优化完善,但再过一两年时间,便可具备推广的条件。

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局